整廠設備采購指南 從機器人到流水線的全方位考量

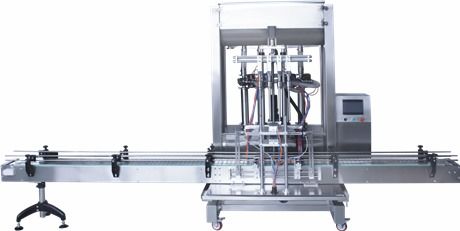

在當前制造業升級與產能擴張的背景下,企業采購整廠設備——涵蓋機器人、數控車床、立式加工中心(立加)、淬火爐、自動化流水線等數十臺機械設備,是一項重大戰略投資。這不僅關乎巨額資金的投入,更直接影響未來的生產效率、產品品質與市場競爭力。一次成功的整廠設備采購,需要系統性的規劃與專業化的操作。

一、 明確需求與整體規劃

采購的第一步絕非盲目詢價,而是基于清晰的戰略目標進行頂層設計。

- 產能與工藝分析:精確計算目標產能,并逆向推導出所需的生產節拍。詳細規劃從毛坯到成品的完整工藝路線,確定各環節必需的設備類型、數量與技術參數。例如,機器人用于搬運、裝配還是焊接?車床和立加如何分工以滿足復雜零件的加工?淬火爐的規格是否匹配產品熱處理要求?

- 自動化與智能化水平:確定流水線的自動化程度。是單機自動化,還是通過AGV、機械臂和中央控制系統實現全線聯動?設備間的接口兼容性、數據采集(MES系統)能力是規劃重點,這決定了未來工廠的“智能”底色。

- 預算與投資回報:制定包括設備購置、安裝調試、基建改造、人員培訓、后期維護在內的總預算。并進行詳細的投資回報率(ROI)分析,評估新設備帶來的效率提升、成本節約和品質改善所能創造的價值。

二、 供應商選擇與設備評估

面對市場上琳瑯滿目的品牌和型號,科學評估是關鍵。

- 多渠道尋源與資質審核:通過行業展會、專業平臺、同行推薦等多渠道接觸潛在供應商。重點審核其企業資質、行業口碑、成功案例,特別是類似整廠交付的經驗。對于核心設備(如五軸立加、高端機器人),優先考慮技術底蘊深厚的品牌。

- 技術對標與現場考察:將不同品牌設備的參數、性能、精度、能耗等進行詳細對比。務必安排技術團隊進行現場考察,觀摩設備實際加工演示,尤其是長時間運行的穩定性和加工樣件的一致性。

- “交鑰匙”能力評估:由于涉及多品類設備集成,優先選擇能提供“整體解決方案”或具有強大總包協調能力的供應商。他們能負責布局設計、安裝調試、聯線編程和最終驗收,大幅降低業主的協調成本和集成風險。

三、 商務談判與合同簽訂

此階段需法務、技術、采購多方協同,鎖定權益。

- 打包議價與付款方式:整廠采購具備強大的議價優勢。可嘗試將設備、配件、技術培訓、安裝服務等打包談判,爭取最優價格。付款方式通常與交貨、安裝、驗收等關鍵節點掛鉤,保留足夠比例的尾款在最終驗收后支付。

- 合同條款務必明細:合同須明確每一項設備的品牌、型號、配置、單價、交貨期。技術協議作為合同附件,需詳細規定性能指標、驗收標準(如加工精度、生產效率)、質保期限(通常1-2年)、備件供應價格清單及響應時間。

- 知識產權與培訓服務:明確設備控制系統、工藝軟件的授權范圍。約定供應商提供系統性的操作、編程和維護培訓,并形成書面文檔。

四、 安裝調試與驗收管理

這是將圖紙轉化為生產力的關鍵階段。

- 全程項目管理:成立專項小組,與供應商項目經理對接,監督進度。提前完成場地準備(地基、電力、氣源、網絡)。制定詳細的安裝調試計劃,協調各設備供應商有序進場。

- 分階段驗收與聯調:執行單機驗收→生產線分段驗收→全線聯調驗收的流程。嚴格依據技術協議中的標準進行測試,并保留所有驗收數據報告。全線聯調需模擬實際生產,持續運行一定時間以考核穩定性。

- 文檔與知識轉移:接收全套技術資料,包括圖紙、說明書、PLC/數控程序、維護手冊等。確保關鍵崗位人員已完成培訓,能夠獨立操作和維護。

五、 后期運維與升級考量

設備投產僅是開始,可持續的運維體系保障長期效益。

- 建立預防性維護體系:根據設備手冊制定保養計劃。儲備常用易損件。與核心設備供應商簽訂長期維修保養協議,確保技術支持。

- 數據化運維:利用設備聯網數據,監控運行狀態、能耗、刀具損耗等,實現預測性維護,減少意外停機。

- 預留升級空間:在規劃時便考慮未來產能提升或工藝變更的可能,在設備選型、布局、控制系統方面預留一定的柔性擴展能力。

****

采購一整廠設備是一個復雜的系統工程,其成功依賴于前瞻的戰略規劃、嚴謹的技術評估、縝密的商務運作和科學的項目管理。它不僅是“購買產品”,更是“購買生產力”和“購買未來”。企業唯有以全局視角,精心籌劃每一步,方能確保這筆重大投資物有所值,為企業在激烈的市場競爭中奠定堅實的裝備基礎,驅動制造升級與價值增長。

如若轉載,請注明出處:http://www.szsunhong.com/product/835.html

更新時間:2025-12-27 02:00:47